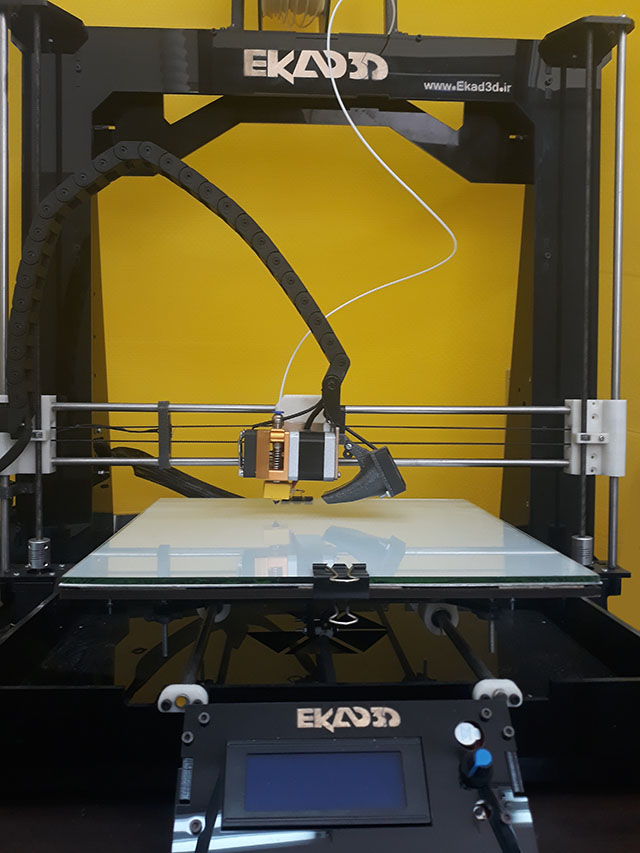

پرینتر سه بعدی

پرینتر سه بعدی دستگاهی حاصل از تخیلات بی حد و مرز بشر است که جهت کاهش هزینه و زمان ساخت و نمونه اولیه قطعات ، به عنوان بهترین و سریعترین انتخاب محسوب می شود .

پرینتر های سه بعدی جهت قابل لمس کردن و واقعی کردن طرح ها و ایده های شما بهترین گزینه هستند.

پرینتر سه بعدی برای طراحی صنعتی ، طراحی نمونه قطعات خودرو، هوا فضا، تجهیزات کمیاب و خاص، مهندسان مکانیک، الکترونیک، مکاترونیک، معماری و... مورد استفاده قرار می گیرد .

قطعات تولید شده توسط پرینتر سه بعدی دقیق، سریع، ارزان و محکم هستند که در موارد زیر کاربرد دارند :

1. ساخت انواع قطعات بدون طی کردن فرآیند های پیچیده ساخت و تولید.

2. بررسی ایده و طراحی انجام شده بر اساس مدل واقعی پرینت شده.

3. ساخت قالب رزینی یا تزریق پلاستیک برای قطعه مورد نظر.

4. صنعت ریخته گری، صنعت هوا فضا، صنایع نظامی .

5. معماری و ماکت سازی، ساخت بدنه سیستم های الکترونیکی و رباتیک، پزشکی جهت ساخت پروتز

6. مجسمه سازی و نمونه کارهای هنری ، تزئینی و...

مزیت پرینت سه بعدی نسبت به فرایندهای ساخت سنتی

اساسی ترین ویژگی متمایز کننده پرینت سه بعدی از فرایندهای ساخت سنتی این است که پرینت سه بعدی یک فرایند ساخت افزایشی است .

پرینت سه بعدی یک روش ساخت کاملاً متفاوت بر اساس فناوری پیشرفته است که قطعات را به صورت افزایشی ( لایه گذاری متوالی ) تولید می کند.

در تولید سنتی محدودیتهایی وجود دارد. برای مثال، در قالب گیری و ریخته گری نیاز به طراحی و ساخت قالب می باشد.

فرایند CNC یک فرآیند تولید کاهشی می باشد. بنابراین محدودیت هایی دارد به طور مثال اگر قطعه ما یک حجم توخالی باشد و داخل قطعه دارای جزئیات باشد، CNC قادر به ساخت چنین قطعه ای نیست ولی با پرینتر سه بعدی به راحتی میتوان چنین قطعه ای را ساخت. می توان گفت پرینتر سه بعدی انقلابی در طراحی و ساخت ایجاد کرده است.

پرینت سه بعدی یک فناوری توانمند است که توسط آن بدون ابزار و با کاهش هزینه ها می توان قطعات پیچیده را ساخت.